Как улучшить валки прокатных станов?

2025-06-21 21:04:52

содержание

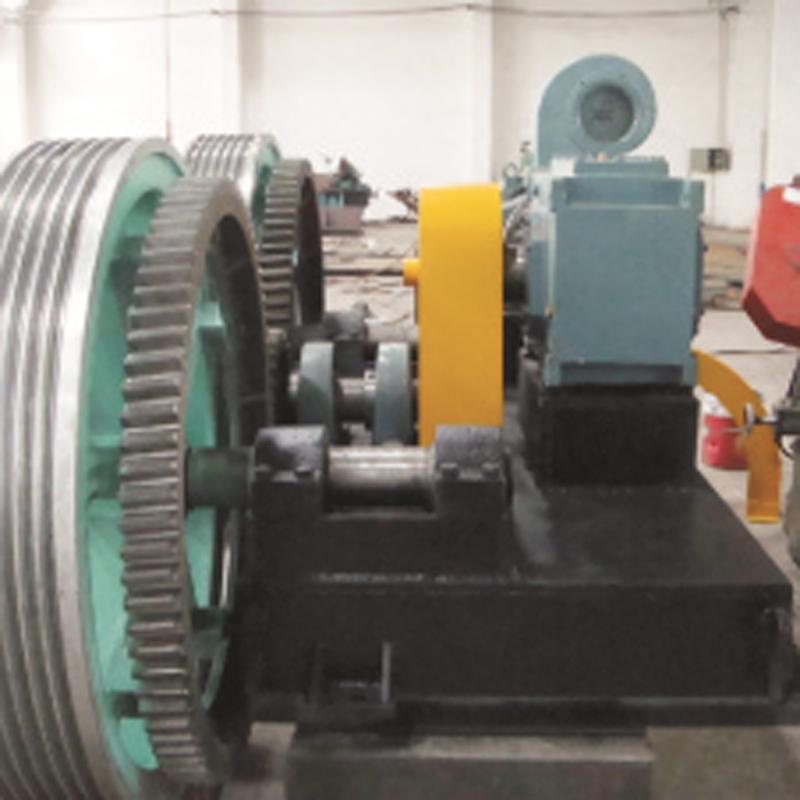

Прокатные станы – это ключевые элементы в металлургической промышленности, которые определяют качество и эффективность производства. Одним из важнейших компонентов станов являются валки прокатных станов. Улучшение их характеристик может значимо повысить продуктивность и уменьшить издержки предприятия. Для этого необходимо учитывать несколько факторов, начиная от материалов изготовления до инновационных технологий обработки. Давайте рассмотрим, как можно улучшить валки прокатных станов для достижения максимальной эффективности и надежности.

Выбор материала для валков

Чтобы улучшить валки прокатных станов, первым шагом является выбор подходящего материала. Традиционно валки изготавливаются из чугуна или стали, однако современные технологии позволяют применять специальные сплавы, которые обладают более высокой износостойкостью и прочностью.

Использование легированных сталей позволяет повысить стойкость валков к интенсивным нагрузкам, что особенно важно при работе с высокопрочными материалами. Применение таких материалов может значительно снизить износ и удлинить срок службы валков. Сплавы с высоким содержанием хрома, никеля и молибдена показывают отличные результаты в усиливающих свойствах и антифрикционных характеристиках.

Внедрение новых композитных материалов также открывает перспективы для улучшения валков. Они могут быть ориентированы на определенные применяемые условия, абсолютля държивая свойства како изгибная или ударная устойчивость, идеально адаптированные к специфике предприятия. Инновационные решения предлагают улучшенное распределение веса и оптимизированный тепловой баланс, что способствует улучшению общей производительности.

Современные технологии обработки

Другой важный аспект улучшения валков прокатных станов – это внедрение современных технологий обработки. Применение таких процессов, как закалка, закалка с отпуском, азотирование и плазменная обработка позволяют значительно увеличить твердость и устойчивость к износу.

Прецизионная обработка поверхности валков имеет решающее значение для достижения оптимальной шероховатости, что в свою очередь влияет на качество конечной продукции. Использование лазерной обработки и высокоскоростной фрезеровки позволяет добиваться идеальных параметров поверхности, обеспечивая гладкость и однородность без риска возникновения микротрещин.

Технологии управления процессами, такие как CAD/CAM системы, также играют важную роль. Они обеспечивают более точное моделирование и производят прототипы, что позволяет избежать ошибок в конструкции валков. Программные пакеты упрощают интеграцию новых процедур и настраивают производственные параметры для достижения наилучших результатов.

Качество и контроль за производственным процессом

Контроль качества является фундаментальной частью процесса производства валков прокатных станов. Без надежной системы проверки можно легко предоставить бракованный продукт, что повлечет за собой значительные убытки и последующий ущерб репутации компании.

Внедрение системы управления качеством обеспечивает не только систематическую проверку сырья и продукции на каждом этапе процесса, но и позволяет наблюдать за функционированием самого оборудования. Использование ультразвукового и рентгеноскопического контроля помогает выявлять дефекты, которые невозможно обнаружить визуально, гарантируя, что каждый валок соответствует точным спецификациям.

Эффективная система качества также включает регулярные тренировки персонала и усовершенствование процедур, направленных на выявление и устранение дефектов еще на стадии тестирования. Это стратегически важно с точки зрения минимизации брака и обеспечения надежности и долгосрочности работы оборудования.

Инновационные дизайнерские решения

Улучшение конструкции валков может значительно повлиять на их производительность и долговечность. Современные компьютерные технологии позволяют инженерам разрабатывать более эффективные формы и профили, которые минимизируют деформации и потери материала.

Использование трехмерного моделирования и симуляций позволяет проанализировать нагрузочные характеристики валков в различных условиях и оптимизировать их геометрию для обеспечения равномерного распределения усилий. Это улучшает не только производительность, но и снижает риск возникновения аварийных ситуаций.

Введение новых компонентов и конструктивных решений, таких как улучшенные подшипниковые узлы, позволяет снизить трение и тепловыделение, компенсируя неблагоприятные силовые воздействия. Применение современных материалов в конструкциях подшипников увеличивает их устойчивость к химическим воздействиям и коррозии.

Аутсорсинг и сотрудничество с лидерами отрасли

Для улучшения качества и производительности валков прокатных станов, многие компании прибегают к услугам внешних специалистов и сотрудничеству с лидерами отрасли. Аутсорсинг может быть полезной практикой, особенно если компания ограничена в ресурсах или технологиях.

Сотрудничество с лидерами отрасли, такими как валки прокатных станов производитель, позволяет получить доступ к передовым достижениям и инновациям, что значительно оптимизирует производственный процесс. Компаниям предлагаются готовые решения, протестированные в различных условиях, что минимизирует риск и стоимость внедрения новых технологий.

Такое взаимодействие может включать в себя не только закупку всего производственного оборудования, но и консультирование по текущим проектам и стратегическое планирование долгосрочного развития компании. Лидеры отрасли предоставляют проверенные решения для модернизации существующих линий, что повышает конкурентоспособность предприятия.

Экологические и экономические аспекты модернизации

В процессе улучшения валков прокатных станов крайне важно обращать внимание на экологические стандарты и экономическую эффективность. Использование более энергоэффективных решений и материалов помогает сократить выбросы и минимизировать воздействие на окружающую среду.

Экомодернизация может включать в себя Использование переработанных материалов и внедрение передовых систем фильтрации воздуха. Это не только уменьшает экологический след производства, но и способствует созданию более здоровых условий труда для сотрудников.

С экономической точки зрения инвестиции в модернизацию необходимо тщательно планировать и анализировать их окупаемость. Использование улучшенных технологий производства и автоматизации может привести к значительному сокращению затрат на персонал и обслуживание оборудования. В долгосрочной перспективе это улучшает финансовые показатели компании и способствует устойчивому развитию бизнеса.